Cela ne peut vous avoir échappé, les techniques d’impression 3D se développent de plus en plus ces dernières années et viennent bouleverser nos modes de production : coeurs artificiels, équipements sportifs, tiny house, bâtiments de plusieurs niveaux,... Tout ce qui s’imagine aujourd’hui peut se construire dès demain!

Vous aussi vous souhaitez virtualiser et matérialiser tout ce que vous imaginez en 3D? Cette fiche vous présente un aperçu des différentes technologies de fabrication additive (dont une description plus détaillée du processus d’impression FDM), les étapes nécessaires à la conception de votre objet en trois dimensions ainsi que quelques logiciels pour vous y découvrir cette technologie disruptive.

Pour quoi faire ?

Pour quoi faire ?

L’impression 3D vous permet de :

-

Réaliser des pièces introuvables dans le commerce, des pièces trop coûteuses,...

-

Personnaliser vos produits afin de répondre à des besoins spécifiques, chaque réalisation peut être unique!

-

Prototyper rapidement : avec l’impression 3D, vous gagnez du temps, de l’argent et de la précision. Plus besoin de créer plein de moules pour arriver à fabriquer la pièce tant désirée, vous gagnez en agilité et réduisez vos itérations. La méthode de fabrication est considérablement accélérée grâce à cette technologie!

-

Optimiser aisément le design de vos pièces : réduire le gaspillage de matière, les coûts de production, tenter des formes complexes,...

Pour qui ?

Pour qui ?

Une multitude de secteurs peut être intéressée par l’impression 3D! Voici quelques idées d’applications :

-

L’architecture et la construction : impression de maquettes, de bâtiments plus durables, (re)construction rapide,...

-

Le secteur médical : impression d’appareils médicaux, de prothèses et d’implants adaptés, d’organes,...

-

L’industrie chimique : impression d’assemblages moléculaires,...

-

La mécanique

-

L’agroalimentaire : impression de moules complexes, impressions alimentaires,...

-

L’éducation : les réalisations 3D servent comme supports d’apprentissage à de nombreux autres domaines

-

L’aéronautique et l’aérospatiale : impressions de pièces spécialisées, de structures complexes,....par exemple, Airbus a imprimé des pièces certifiées pour le vol et des structures de cabines, la Nasa a imprimé un système correcteur pour un moteur de fusée,...

-

La défense : impressions d’équipement, d’armes,...

-

Le retail et la distribution : c’est toute la chaîne de valeur qui peut être repensée grâce à l'impression 3D (distribution instantanée, personnalisation du produit, production à la demande,...)

-

L'énergie : impressions de panneaux solaires, d’hélices,... retrouvez plusieurs idées de projets pour ce secteur sur Sculpteo.

-

L’automobile : voici une liste de projets déjà réalisés, on peut citer la personnalisation des jantes ou de l’esthétisme complet du véhicule, la réduction de son poids, le développement de voitures moins polluantes,...

-

La mode et le textile : impressions directes sur les tissus, assemblage sans couture, mélanges de matières, innovation dans les fonctionnalités du vêtement,...

-

La robotique : amélioration de robots spécialisés.

-

L’optique

-

Les productions industrielles

-

L’audiovisuel et le cinéma : réalisations de décors, d’accessoires, de maquettes, de costumes et de figurines grâce à l’impression 3D.

-

La joaillerie : impressions rapides de bijoux personnalisés, avec des matériaux précieux et selon des formes complexes, l'impression 3D s’invite dans l’univers du luxe!

-

L'électronique : impression de composants et de circuits électroniques

De plus, cette technologie est de plus en plus accessible financièrement; elle ne s’adresse plus uniquement aux professionnels mais également aux particuliers qui veulent revisiter leurs hobbies!

Comment ?

Comment ?

L'impression 3D, ou fabrication additive (FA), regroupe l’ensemble des procédés de fabrication de pièces en volume par ajout ou agglomération de matière.

Dans la suite de cette fiche, nous vous décrivons très brièvement les trois différentes technologies d’impression additive et plus spécifiquement, les étapes du processus d’impression par dépôt de fil (FDM). Nous vous invitons également à découvrir le Fab-C qui vous permettra de vous initier ou de vous perfectionner dans l’impression 3D.

Les différentes technologies d’impression 3D

Nous présentons très succinctement les 3 grandes catégories de technologies de fabrication additive, quelques points forts et quelques points faibles,... Vous pouvez trouver davantage d’informations à ce sujet ici.

L’impression par dépôt de fil ou extrusion (FFF ou FDM)

Il s’agit de la technique d’impression 3D la plus populaire car elle est rapide, économe et accessible à Monsieur et Madame Tout-le-monde. Votre objet est modelé par un dépôt et une superposition de couches de filament thermoplastique en fusion (“Fused Filament Fabrication” ou “Fused Deposition Modeling” ).

Vous trouverez une large gamme de matériaux thermoplastiques disponibles (par exemple l’ABS, le PLA, le polycarbonate, le polyamide et le polystyrène) et dans de nombreuses couleurs.

Bien qu’il existe des machines professionnelles (Ultimaker, Zortrax,...) voire industrielles (Markforged notamment), ce n’est pas la technologie la plus utilisée pour cela car les modèles conceptuels sont assez basiques et la précision n’est pas très élevée.

La stéréolithographie (SLA en abrégé)

La technologie SLA utilise le principe de photopolymérisation où une lumière UV, provenant d’un laser ou d’un projecteur numérique (“Digital Light Processing”), solidifie une couche de résine liquide. De cette façon, l’objet est imprimé couche après couche.

Les avantages de cette technologie sont qu’elle est très précise et permet une très grande qualité des détails en termes de finition et de résolution des impressions car le laser est contrôlé et dirigé par des miroirs. Comme autre avantage, on peut également citer la bonne résistance inter-couches de l’objet.

Après traitement, les pièces imprimées doivent être nettoyées dans un bain de solvant, puis placées dans un four à ultraviolet afin de durcir. Attention, ce traitement peut légèrement déformer votre pièce.

La technologie SLA est assez coûteuse (surtout au niveau des exigences de maintenance) et demande une certaine expertise, elle est donc surtout privilégiée dans les secteurs industriels. Les avantages de cette technologie intéressent beaucoup les domaines de l’horlogerie, de la joaillerie, de la bijouterie, mais aussi les secteurs dentaires, médicaux et mécaniques (certaines résines sont d’ailleurs conçues spécifiquement pour ces secteurs!)... Ou encore le secteur de conception et de production d’instruments de musique!

Parmi les imprimantes 3D utilisant cette technologie, nous pouvons citer la Form 3 de FormLabs (ce sont d’ailleurs les pionniers de l’impression 3D personnelle par SLA!), l’imprimante 3D ProJet® 7000 HD de chez 3D Systems ou encore la Peopoly Phenom.

L’impression par liage de poudre (SLS, SLM, DMLS)

La troisième technologie d’impression 3D est celle du liage de poudre (aussi appelée “projection de lien”, ou “Binder jetting”) : un liant liquide est pulvérisé, grâce à une tête d’impression semblable à celle d’une imprimante 2D, sur un lit de poudre qui va ensuite se solidifier couche après couche pour former votre pièce finale.

Plusieurs méthodes utilisent cette technologie : la fusion sélective au laser (SLM), le frittage laser direct des métaux (DMLS), la fusion par faisceau d’électrons (EBM), la fusion multi-jets (MJF), l’impression en poudre à base de plastique, le frittage laser sélectif (SLS),...

Un post-traitement est nécessaire afin d’augmenter la résistance de votre objet imprimé; certaines pièces doivent être vernies (les céramiques par exemple) ou frittées dans un four spécifique (lorsqu’il y a un liant métallique).

Peu accessible aux amateurs et assez coûteuse, cette technologie ne dispose pas encore d’une communauté aussi développée que les imprimantes 3D utilisant des filaments en plastique (FDM) ou de la résine (SLA). La technique du liage de poudre est plutôt réservée au prototypage professionnel ou à la fabrication industrielle car elle permet un grand volume d’impression, la conception de pièces très complexes et d’avoir une meilleure prévisibilité du produit fini au niveau de ses propriétés mécaniques, ce qui est parfait pour le développement de pièces en série!

La polyvalence des types de matériaux qui peuvent être utilisés est un atout supplémentaire. En effet, une multitude de poudres peut servir de consommables : gypse, sable, céramiques, métaux (titane, aciers inoxydables, cuivre,...), polymères granulaires,... et il est également possible de faire des modèles en couleur!

Vous trouverez des imprimantes 3D à liage de poudre chez 3D systems, Concr3de, ExOne, Höganäs, FormLabs (avec l’imprimante Fuse 1),...

L'impression 3D FDM

L'impression 3D FDM

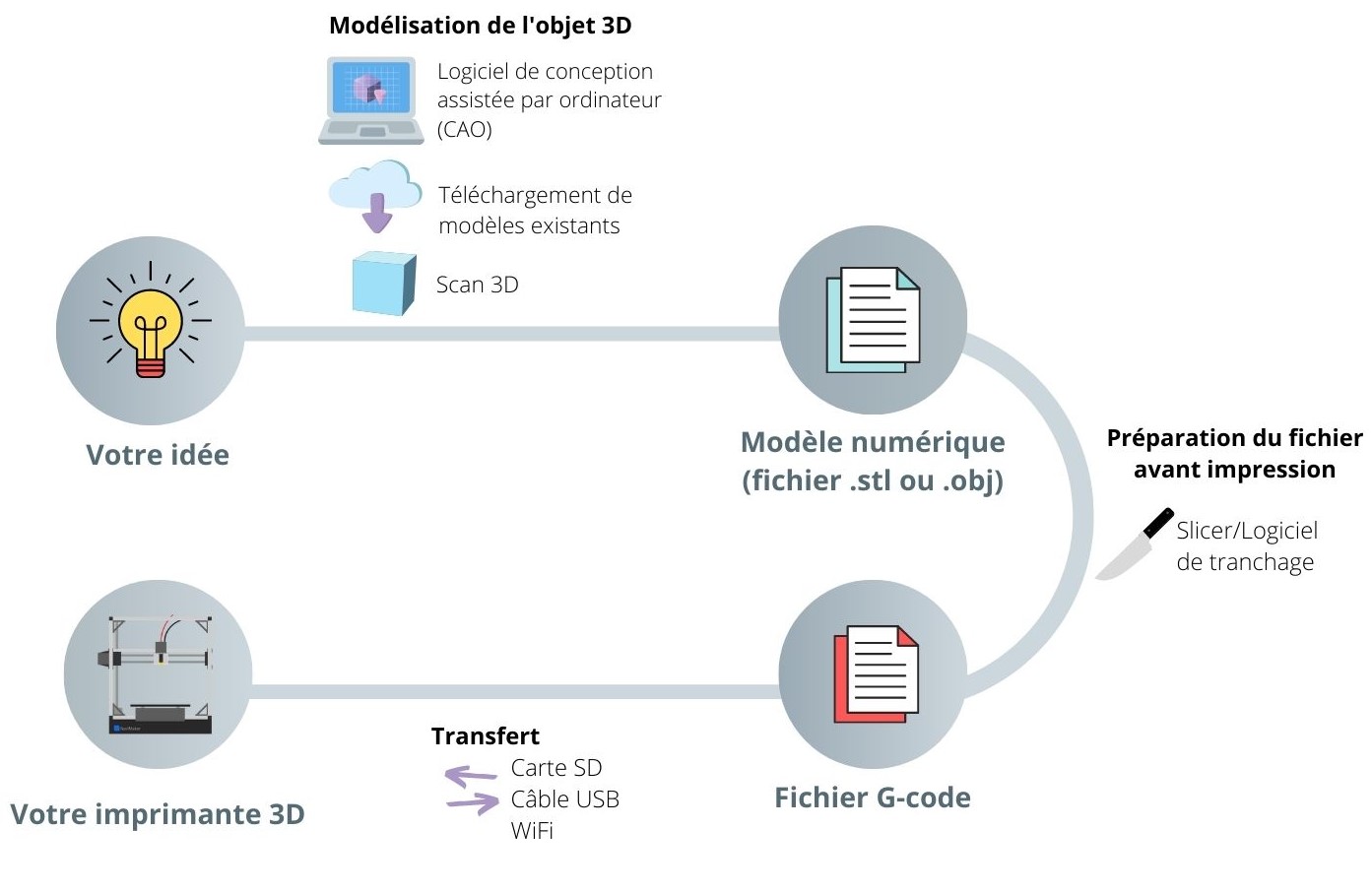

Bien que cette partie décrit le processus d’impression d’un objet en trois dimensions à l’aide de la technologie FDM, les étapes sont presque identiques si vous utilisez les autres technologies décrites dans la section ci-dessus : vous aurez tout autant besoin du fichier de modélisation de votre objet et celui-ci devra passer par un logiciel de tranchage avant l’impression.

Matériel requis pour une impression FDM

Matériel requis pour une impression FDM

– une imprimante 3D FDM,

– une bobine de filament,

– un fichier 3D (au format STL ou OBJ),

– un logiciel de slicing (ou logiciel de tranchage) pour trancher le fichier et transmettre les indications à l’imprimante,

– un ordinateur.

Les différentes étapes

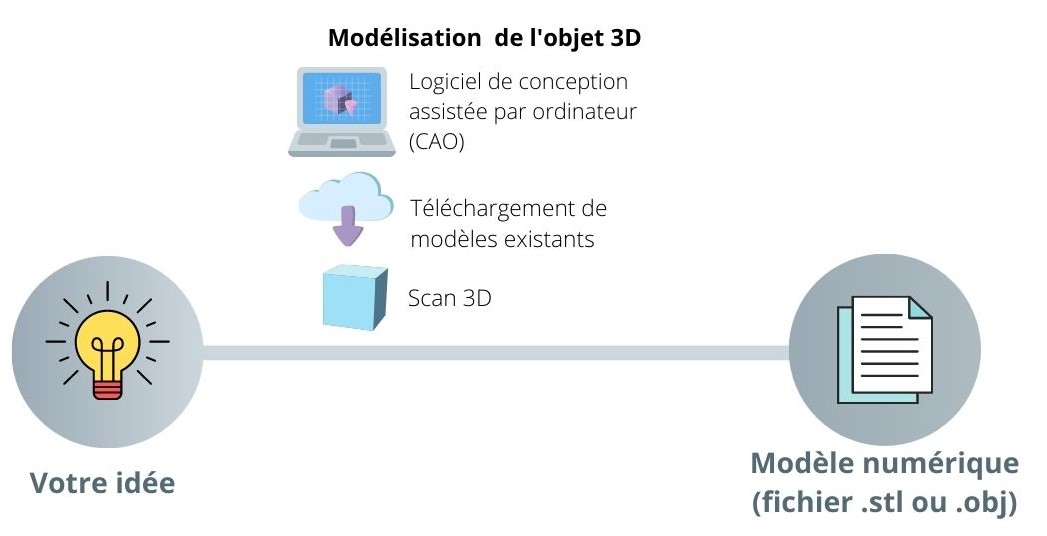

1. La modélisation de votre objet

Pour pouvoir imprimer en 3D, il vous faut impérativement un fichier 3D de votre objet. Pour obtenir cela, vous avez 3 possibilités :

-

construire votre modèle 3D grâce à un logiciel CAO,

-

scanner votre objet en 3D,

-

télécharger des modèles tridimensionnels existants : vous pouvez en trouver des gratuits facilement sur de nombreux sites, par exemple Thingiverse, Cults3d, My mini factory, YouMagine,....

Quel que soit le moyen choisi, vous devez disposer à la fin de votre modélisation d’un fichier .stl ou .obj à importer et à ouvrir dans le logiciel d’impression 3D fourni avec votre imprimante 3D.

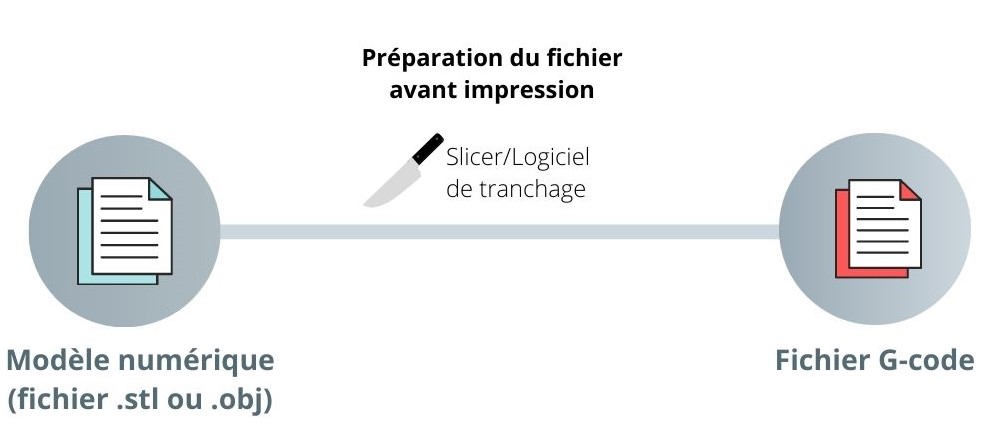

2. Préparation du fichier avant l’impression 3D

Pour pouvoir imprimer votre objet en 3D, vous devez transformer le fichier de modélisation numérique en un fichier adapté à l’imprimante 3D. Pour cela, vous devez utiliser un slicer, un logiciel de tranchage qui va “trancher” votre objet en une série de couches superposées et fournir les instructions nécessaires à l’imprimante, dans un fichier G-Code. Si vous désirez en savoir plus sur cette étape ou connaître les slicers open source et gratuits les plus courants, rendez-vous sur la fiche relatives aux slicers.

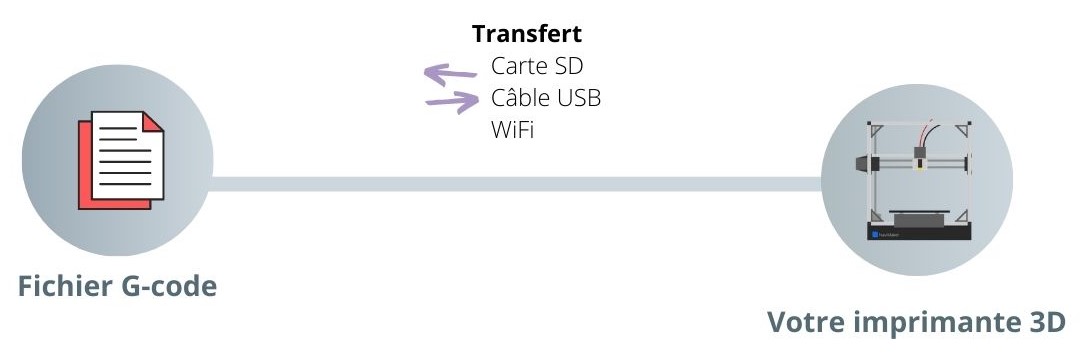

3. Transfert du fichier G-Code à l’imprimante

Ensuite, vous devez transmettre votre fichier G-Code à votre imprimante, vous avez 3 manières de faire possibles :

-

En connectant votre imprimante 3D directement à votre ordinateur à l’aide d’un câble USB (attention au mode “veille” qui peut interrompre le processus!).

-

En enregistrant votre fichier sur une carte SD et l’insérer dans votre imprimante 3D.

-

En utilisant la connectivité WiFi. Plusieurs applications et logiciels existent pour utiliser ce processus (OctoPrint, Repetier-Host, AstroPrint,...). Voici un tutoriel vous expliquant comment faire avec Octoprint.

4. Les réglages et connexions de votre imprimantes 3D FDM

N’oubliez pas de vérifier vos différents branchements, la stabilité de votre imprimante (particulièrement au niveau de la tête d’impression) et de votre plateau d’impression ainsi que son niveau (il ne faut ni trop de jeu, ni trop de résistance).

5. Le processus d’impression FDM en tant que tel

Pour commencer l’impression de votre objet désiré, insérez votre bobine de filament (généralement à base de plastique, PLA ou ABS) sur son support.

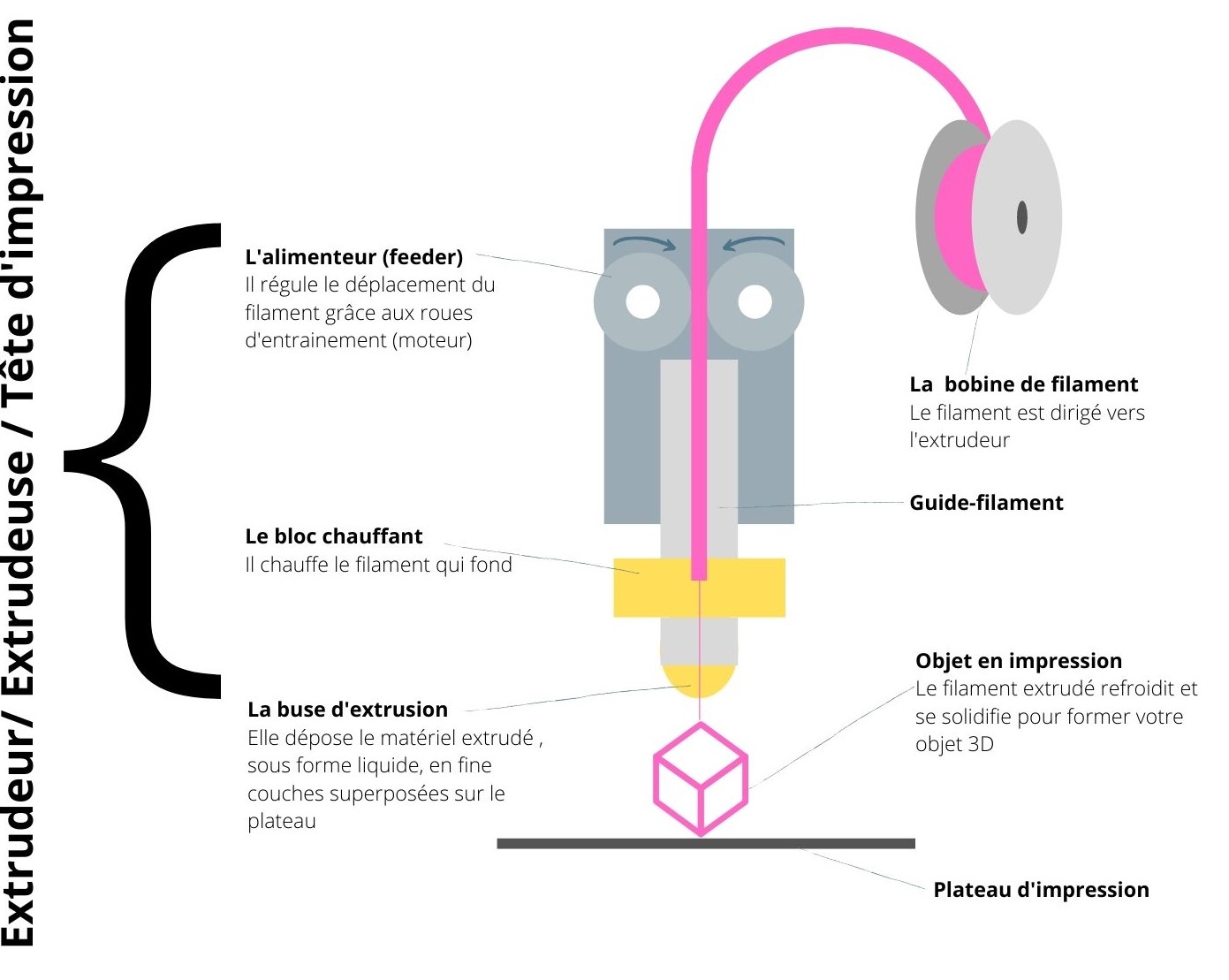

Ensuite, on vous conseille de couper le bout de votre filament en biseau pour faciliter son insertion dans le tube qui sert de guide-filament et ensuite, son entrée dans l’extrudeur. Mais qu’est-ce que l’extrudeur ? Composé de différentes parties (moteur d'entraînement, bloc chauffant, buse,...), l’extrudeur est ce qui permet à votre imprimante 3D d’éjecter le matériau liquide afin de créer votre pièce en 3D par additions successives de couches.

Votre imprimante va chauffer le plateau et la buse d’extrusion. Pendant ce temps-là, un moteur (l’alimenteur/feeder) entraîne directement des roues crantées qui vont entraîner à leur tour le filament pour le pousser vers la source de chaleur de l’extrudeur.

Le bloc chauffant va chauffer la buse d’extrusion et faire fondre le fil. L’imprimante va déplacer la tête d’impression en déposant le filament fondu à des endroits précis sur le plateau. Quand une couche est terminée, le processus se répète couche par couche. Le filament fondu va refroidir et se solidifier afin de former votre objet en trois dimensions.

La durée de l’impression 3D dépendra de la taille et des paramètres de votre modèle selon la configuration que vous avez effectuée avec le logiciel de tranchage lors de l’étape 2.

Une fois imprimée, votre pièce 3D n’est pourtant pas “prête à l’emploi”... un petit post-traitement s’impose. Si vous avez utilisé du PLA, il est conseillé de polir votre objet à la main avec du THF (tétrahydrofuranne) pour lisser vos surfaces alors que si vous avez utilisé de l’ABS, préférez utiliser des vapeurs d’acétone.

Pour aller plus loin… Découvrez le  !

!

Vous avez une question? Vous désirez en savoir plus ou tout simplement vous mettre à l’impression 3D? Delphine et Sylvain du Fab-C (partenaire du Hub Créatif de Charleroi) sont là pour vous aider! N’hésitez pas à les contacter!

Saviez-vous que…

Le Fab-C dispose d’une imprimante Ultimaker 3 avec les caractéristiques suivantes ?

-

Volume d'impression : de 215 x 215 x 200 mm

-

Précision : jusqu'à 20 microns avec Print Core 0.4mm

-

Température d'impression : jusqu'à 280°C

-

Double extrusion : avec matériaux de support

-

Print Core : interchangeables

-

Plateau chauffant : avec ajustement de niveau automatique

Sylvain vous explique d’ailleurs dans ce tutoriel comment changer le filament sur ce type d’imprimante!

Le Fab-C dispose également d’une imprimante Form2 de FormLabs pour l’impression résine (rappelez-vous… C’est la technologie SLA)! Ses caractéristiques sont les suivantes :

-

Volume d'impression : 14,5 × 14,5 × 17,5 cm

-

Technologie : Stéréolithographie (SLA)

-

Taille du faisceau laser : 140 microns

-

Puissance du laser : 1 x Laser 250 mW

-

Épaisseur de couches : 25 - 300 microns

-

Plateau chauffant : avec ajustement de niveau automatique

-

Supports des pièces : générés automatiquement / Retrait avec outils

Besoin d’une aide supplémentaire ?

Besoin d’une aide supplémentaire ?

Le Hub-C dans le cadre de ses services d’accompagnement numérique organise des workshops et groupes de travail en lien avec les nouvelles technologies de prototypages. Vous souhaitez un accompagnement pour votre projet innovant ou vous souhaitez participer à un prochain workshop? N'hésitez pas à contacter un membre du Hub ou de la fab-team ou à consulter les évènements à venir du Fab-C!

Vous avez une question spécifique à propos d’une fiche? Elles sont réalisées par les experts du CETIC (Centre d'Excellence en Technologies de l'Information et de la Communication), un centre de recherche appliquée en informatique situé à Charleroi. Vous trouverez toutes les coordonnées ici.